期刊集群

重質(zhì)顆粒流態(tài)化研究現(xiàn)狀與展望

發(fā)布時間:2025-04-17

重質(zhì)顆粒流態(tài)化研究現(xiàn)狀與展望

李舒月 1  王歡 1,2周少強 2毛志宏 1張永民 1

王歡 1,2周少強 2毛志宏 1張永民 1  王軍武 1吳秀花 2

王軍武 1吳秀花 2

(1. 中國石油大學(xué)(北京)重質(zhì)油全國重點實驗室,北京 102249; 2. 中核第七研究設(shè)計院有限公司,山西 太原 030012 )

DOI:10.11949/0438-1157.20240783

引用本文: 李舒月, 王歡, 周少強, 毛志宏, 張永民, 王軍武, 吳秀花. 重質(zhì)顆粒流態(tài)化研究現(xiàn)狀與展望[J]. 化工學(xué)報, 2025, 76(2): 466-483 (LI Shuyue, WANG Huan, ZHOU Shaoqiang, MAO Zhihong, ZHANG Yongmin, WANG Junwu, WU Xiuhua. Current status and prospects of research on fluidization characteristics of high-density particles[J]. CIESC Journal, 2025, 76(2): 466-483)

引 言

、

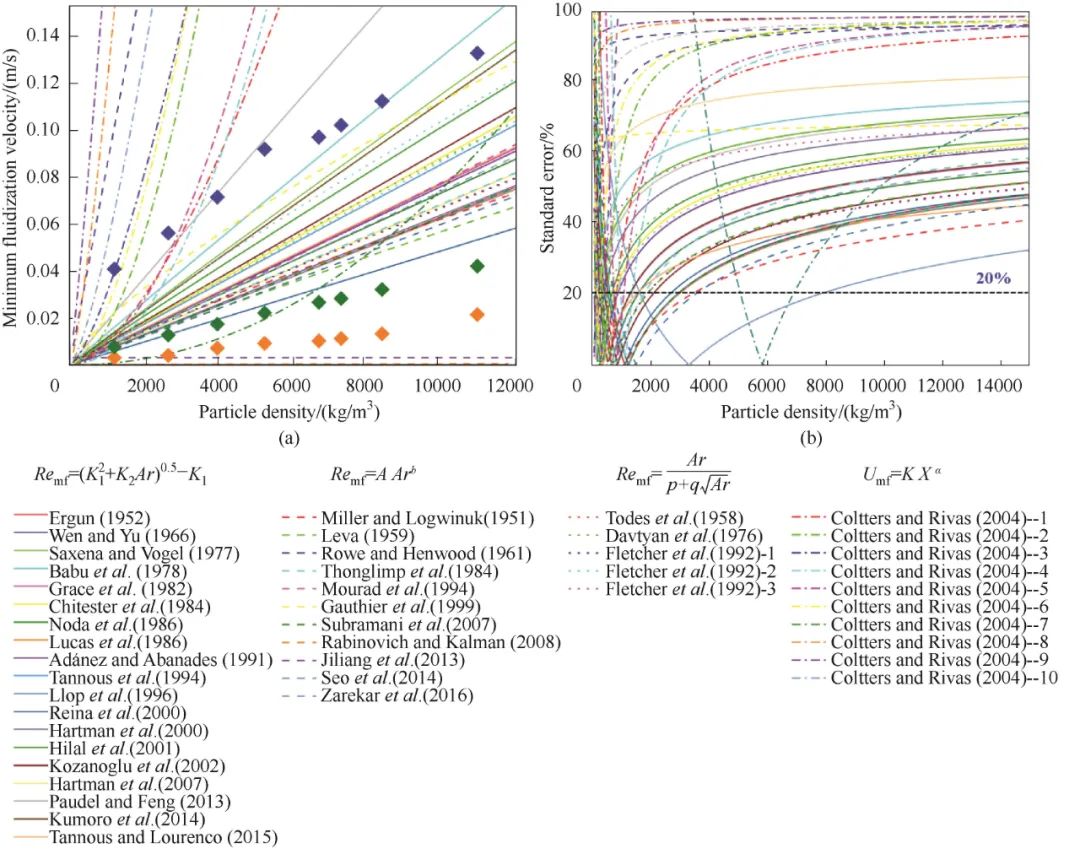

、 和

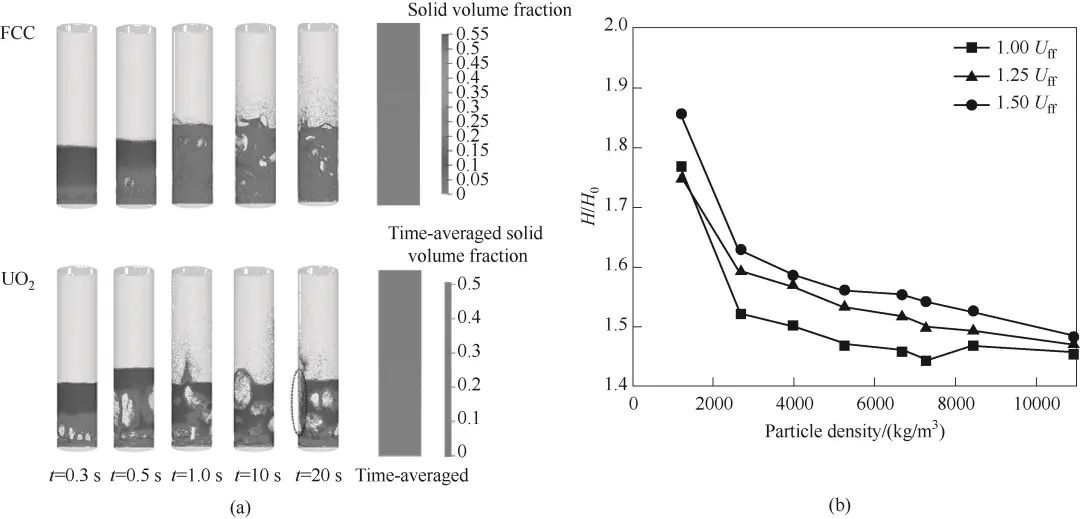

和 隨顆粒密度的變化;(b)模擬結(jié)果與經(jīng)驗公式

隨顆粒密度的變化;(b)模擬結(jié)果與經(jīng)驗公式 標(biāo)準誤差Fig.2 (a) Variation of simulated

標(biāo)準誤差Fig.2 (a) Variation of simulated  ,

,  and

and  , and

, and  predicted by empirical correlations with particle density; (b) Standard error of

predicted by empirical correlations with particle density; (b) Standard error of

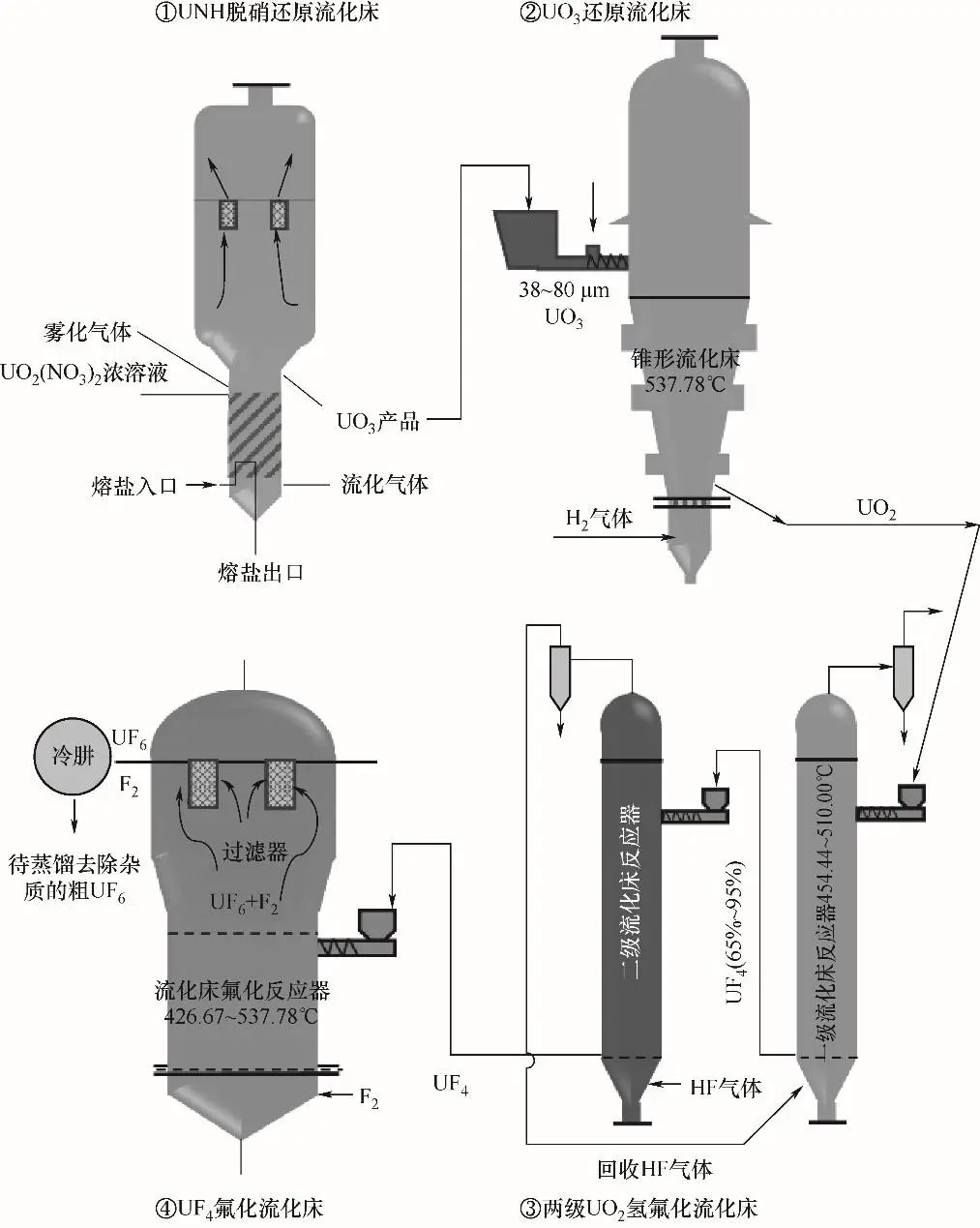

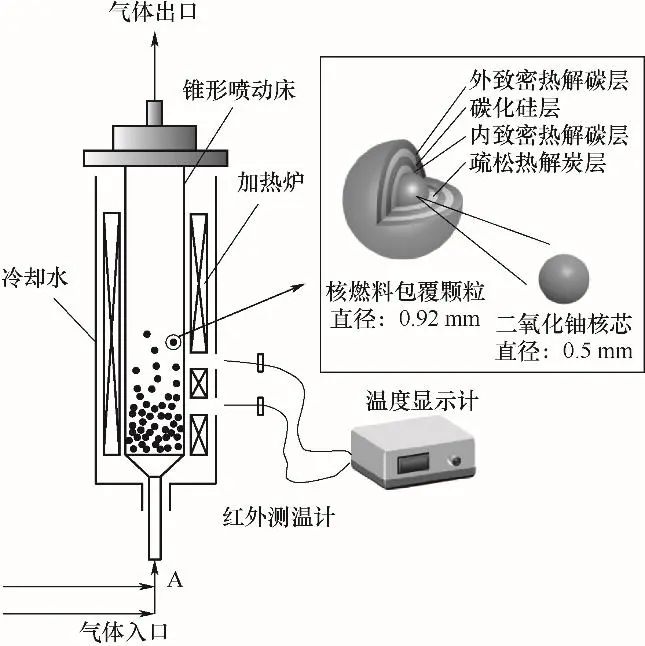

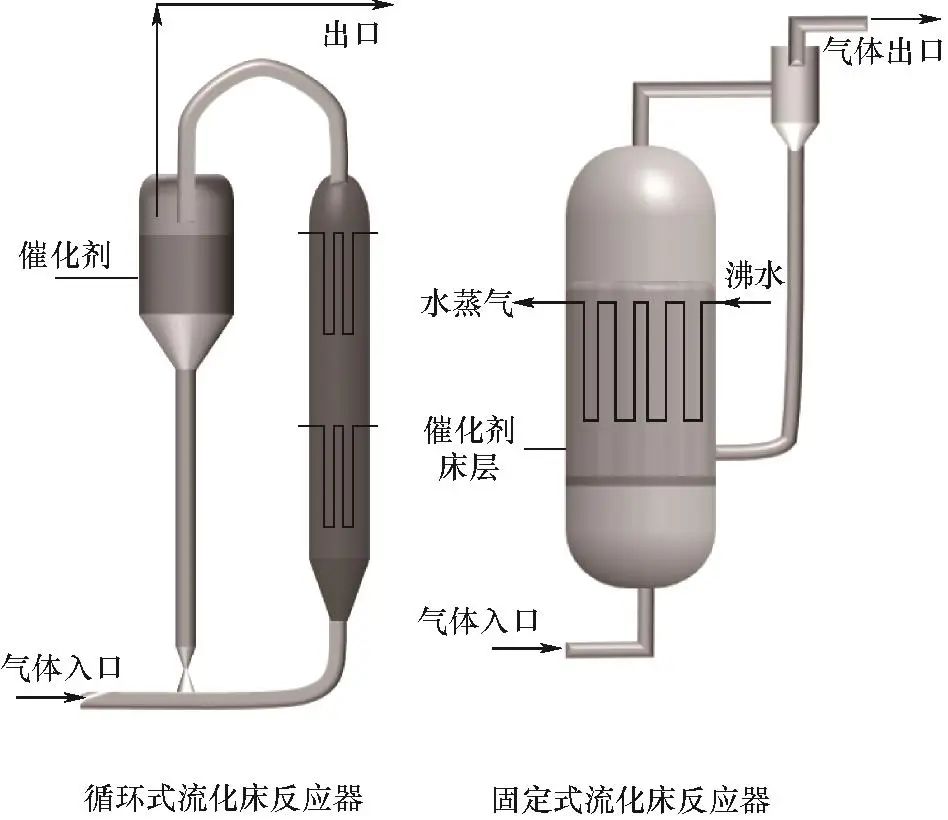

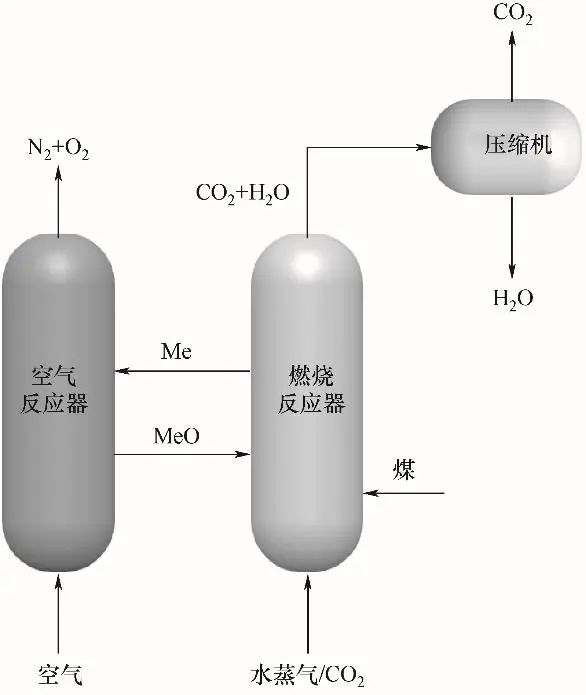

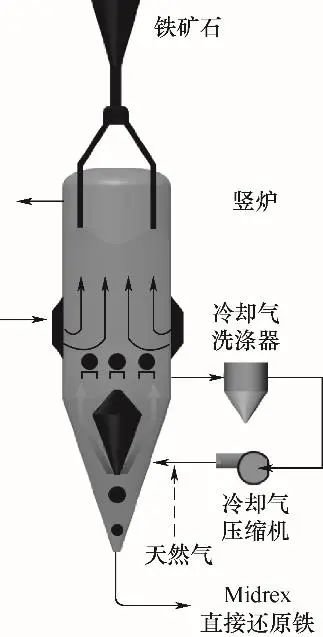

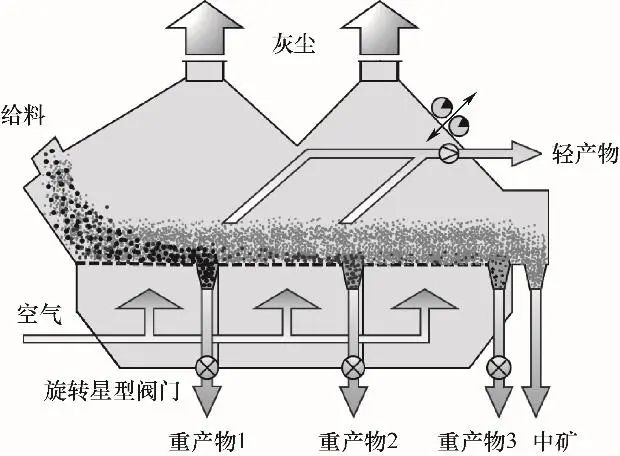

1 重質(zhì)顆粒流態(tài)化技術(shù)的應(yīng)用背景

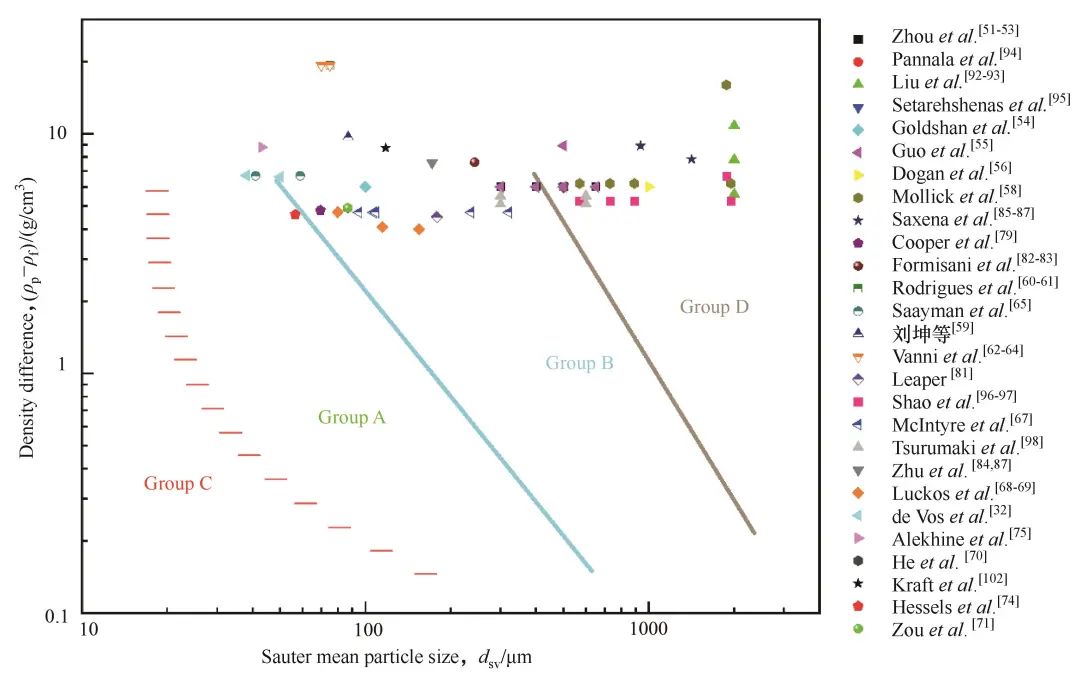

2 重質(zhì)顆粒流態(tài)化基礎(chǔ)的研究現(xiàn)狀

2.1 實驗研究

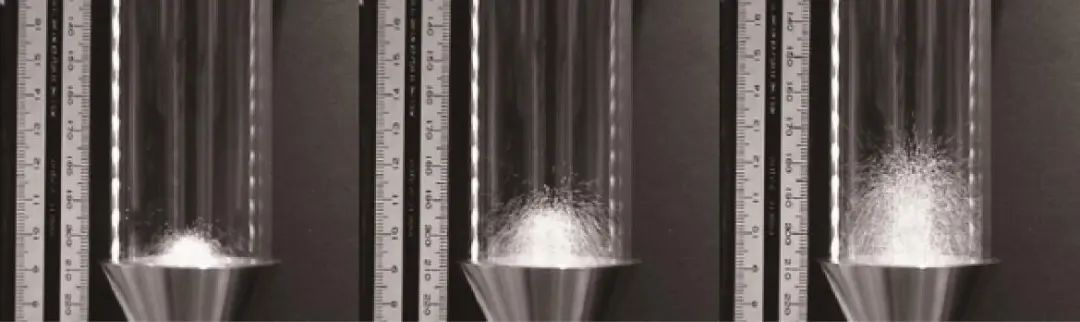

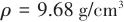

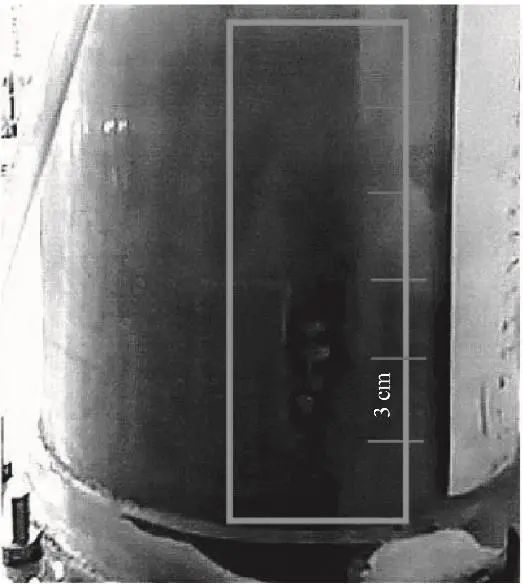

)的流化性質(zhì)。實驗發(fā)現(xiàn),氧化鉿床層開始流化時并沒有像低密度顆粒床層一樣出現(xiàn)均勻膨脹,而是局部首先出現(xiàn)氣流通道,在床壁處可以觀察到氣體通道,床層的孔隙率也沒有增加,實驗現(xiàn)象如圖12所示。隨著氣流速度的增加,氣流通道由局部向整體擴散,造成物料的橫向移動之后物料充分流動才開始有氣泡現(xiàn)象產(chǎn)生,顆粒物料的流型顯示為聚式流態(tài)化。

)的流化性質(zhì)。實驗發(fā)現(xiàn),氧化鉿床層開始流化時并沒有像低密度顆粒床層一樣出現(xiàn)均勻膨脹,而是局部首先出現(xiàn)氣流通道,在床壁處可以觀察到氣體通道,床層的孔隙率也沒有增加,實驗現(xiàn)象如圖12所示。隨著氣流速度的增加,氣流通道由局部向整體擴散,造成物料的橫向移動之后物料充分流動才開始有氣泡現(xiàn)象產(chǎn)生,顆粒物料的流型顯示為聚式流態(tài)化。

)完全流化的床層膨脹率只有10%,造成顆粒與壁面間的熱傳導(dǎo)不良,嚴重影響流化質(zhì)量和壁面?zhèn)鳠岬男省anni等[

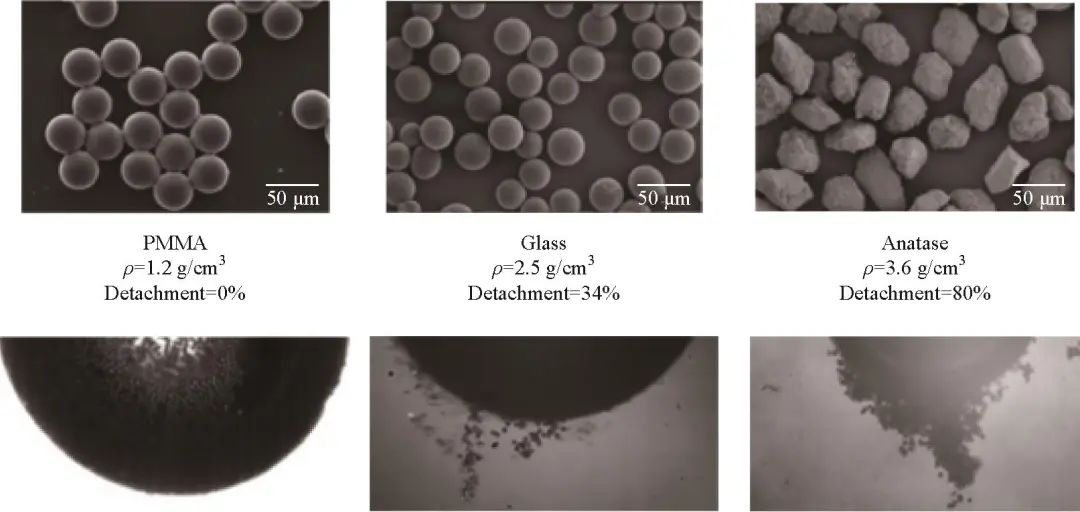

)完全流化的床層膨脹率只有10%,造成顆粒與壁面間的熱傳導(dǎo)不良,嚴重影響流化質(zhì)量和壁面?zhèn)鳠岬男省anni等[ )中添加細粉顆粒反而降低了鼓泡狀態(tài)下密相床層的空隙率,使得反應(yīng)器性能下降,這與以往低密度顆粒床層中的研究規(guī)律相反。Bournival等[66]運用高速攝像機研究了顆粒密度對氣泡表面穩(wěn)定性的影響,發(fā)現(xiàn)重質(zhì)顆粒在與氣泡接觸時因具有較大的慣性,容易從氣泡表面掉落,而密度小的顆粒則更容易附著在氣泡表面,阻礙氣泡的凝聚,如圖13所示,進而影響整個床層的流化行為。

)中添加細粉顆粒反而降低了鼓泡狀態(tài)下密相床層的空隙率,使得反應(yīng)器性能下降,這與以往低密度顆粒床層中的研究規(guī)律相反。Bournival等[66]運用高速攝像機研究了顆粒密度對氣泡表面穩(wěn)定性的影響,發(fā)現(xiàn)重質(zhì)顆粒在與氣泡接觸時因具有較大的慣性,容易從氣泡表面掉落,而密度小的顆粒則更容易附著在氣泡表面,阻礙氣泡的凝聚,如圖13所示,進而影響整個床層的流化行為。

)的流動特性以及管至床層的熱傳遞系數(shù)特性,結(jié)果表明高壓的操作條件可以提高鈦鐵礦石顆粒的反應(yīng)性能。同時,他指出目前大量的文獻都忽略了高壓下小而重的顆粒的流化特性。通過實驗測定的最小流化速度與常用的經(jīng)驗關(guān)聯(lián)式還存在較大誤差。

)的流動特性以及管至床層的熱傳遞系數(shù)特性,結(jié)果表明高壓的操作條件可以提高鈦鐵礦石顆粒的反應(yīng)性能。同時,他指出目前大量的文獻都忽略了高壓下小而重的顆粒的流化特性。通過實驗測定的最小流化速度與常用的經(jīng)驗關(guān)聯(lián)式還存在較大誤差。 )失流化行為,發(fā)現(xiàn)在高表觀氣速下相對于傳統(tǒng)的圓柱形流化床,錐形流化床中的流化高度增加,氣固接觸效率提高。為了避免現(xiàn)有使用圓柱形流化床的直接還原(DR)工藝中的失流化現(xiàn)象,在許多工業(yè)過程中僅處理粗顆粒的鐵礦石(FINEX和FINMET[72]:0.05~8.0 mm;Circored[73]:0.1~2.0 mm),并在相對較低的溫度下進行處理。在這些條件下,受高密度顆粒本身較差的流動性的影響,流化床在質(zhì)量和熱量傳遞方面的優(yōu)勢將受到內(nèi)部擴散和低反應(yīng)溫度的限制。

)失流化行為,發(fā)現(xiàn)在高表觀氣速下相對于傳統(tǒng)的圓柱形流化床,錐形流化床中的流化高度增加,氣固接觸效率提高。為了避免現(xiàn)有使用圓柱形流化床的直接還原(DR)工藝中的失流化現(xiàn)象,在許多工業(yè)過程中僅處理粗顆粒的鐵礦石(FINEX和FINMET[72]:0.05~8.0 mm;Circored[73]:0.1~2.0 mm),并在相對較低的溫度下進行處理。在這些條件下,受高密度顆粒本身較差的流動性的影響,流化床在質(zhì)量和熱量傳遞方面的優(yōu)勢將受到內(nèi)部擴散和低反應(yīng)溫度的限制。2.2 數(shù)值模擬研究

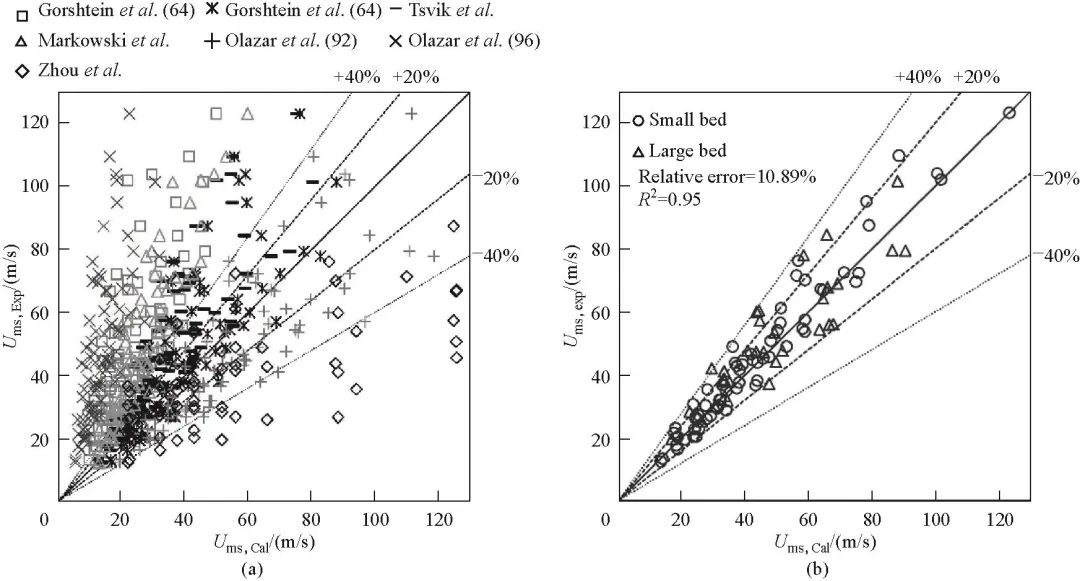

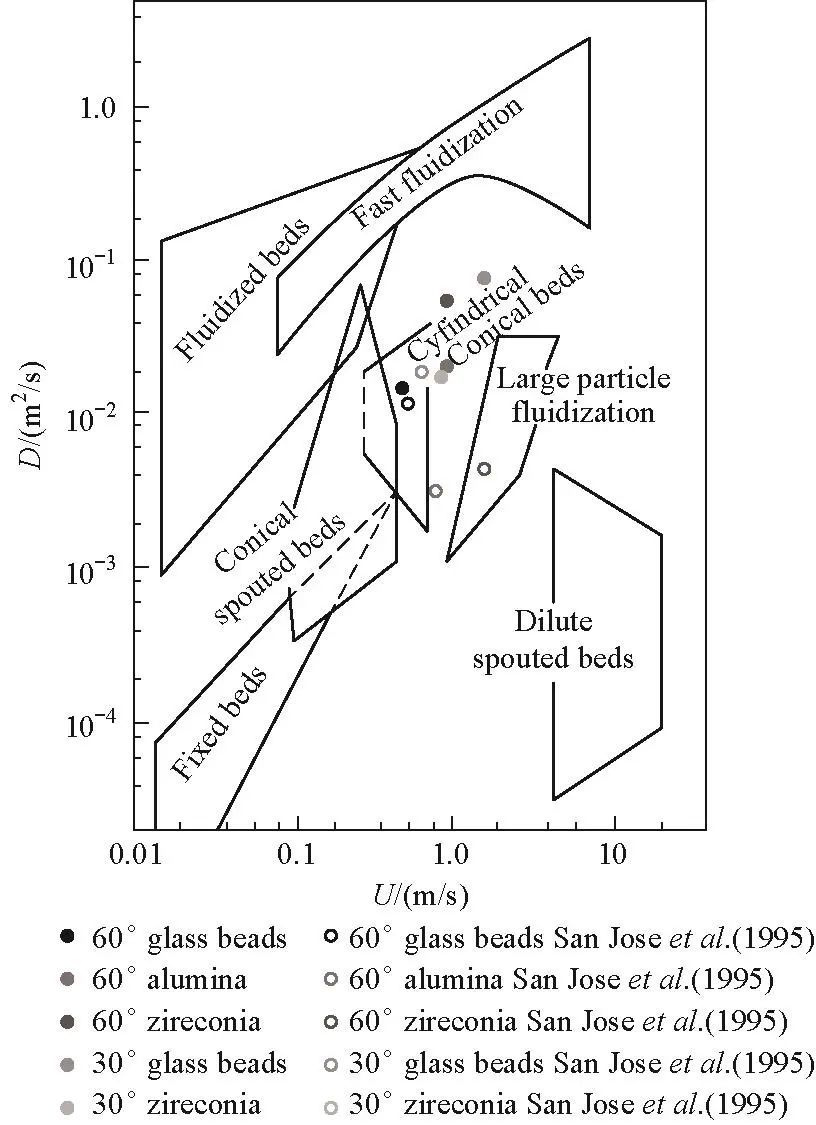

在噴動床中的流態(tài)化行為差異。經(jīng)過實驗驗證發(fā)現(xiàn),不同密度的顆粒在流化過程中展現(xiàn)出了相同的最大噴泉高度。然而,顆粒的密度與所需流化氣速及床層壓力之間存在著明顯的正相關(guān)關(guān)系:顆粒密度越大,達到流化狀態(tài)所需的氣速越高,同時床層的壓力也會相應(yīng)提升(圖14)。模擬結(jié)果還顯示當(dāng)顆粒密度增加時,顆粒穩(wěn)定噴動氣速范圍隨密度增加而擴大,同時重質(zhì)顆粒的不連貫噴動存在低密度顆粒不易存在的雙頻現(xiàn)象,說明重質(zhì)顆粒在噴動床中存在獨特的噴動現(xiàn)象。Pannala等[

在噴動床中的流態(tài)化行為差異。經(jīng)過實驗驗證發(fā)現(xiàn),不同密度的顆粒在流化過程中展現(xiàn)出了相同的最大噴泉高度。然而,顆粒的密度與所需流化氣速及床層壓力之間存在著明顯的正相關(guān)關(guān)系:顆粒密度越大,達到流化狀態(tài)所需的氣速越高,同時床層的壓力也會相應(yīng)提升(圖14)。模擬結(jié)果還顯示當(dāng)顆粒密度增加時,顆粒穩(wěn)定噴動氣速范圍隨密度增加而擴大,同時重質(zhì)顆粒的不連貫噴動存在低密度顆粒不易存在的雙頻現(xiàn)象,說明重質(zhì)顆粒在噴動床中存在獨特的噴動現(xiàn)象。Pannala等[

2.3 研究進展總結(jié)

表1 重質(zhì)顆粒流態(tài)化研究總結(jié)Table 1 The summary of research on fluidization of high-density particles